ریختهگری پیوسته

تجهیزات و ماشینآلات ریختهگری پیوسته

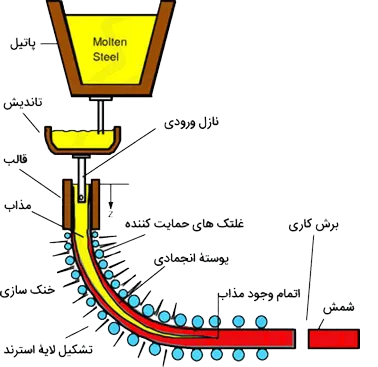

پاتیل مملو از مذاب، توسط جرثقیل به برج پاتیلگردان و از آن جا به بالای تاندیش (Tundish) منتقل شده با باز شدن دریچه کف پاتیل، مذاب به داخل تاندیش تخلیه میشود. یکی از وظایف تاندیش کاهش دمای فلز مذاب و در نتیجه کاهش سیالیت آن است. وظیفه دیگر آن، تامین مذاب مورد نیاز برای کارکرد پیوسته دستگاه در حین تعویض و گردش پاتیلها است. علاوه بر اینها، مقدار تزریق فلز به قالبهای ریختهگری هم توسط تاندیش تنظیم میشود.

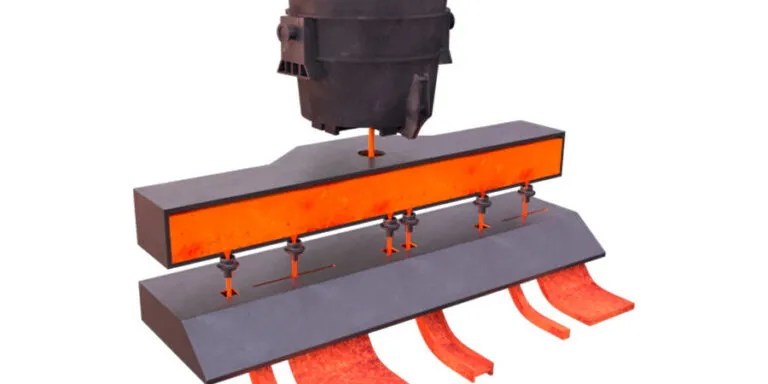

مذاب از انتهای تاندیش به طور پیوسته به قالب ریخته میشود. مراحل انجماد و خروج محصول پیوسته بوده و ابعاد قالب، محدود کننده ابعاد بیلت تولیدی است.

تکنولوژی ریختهگری پیوسته، برای آلیاژهای آهنی و غیر آهنی مورد استفاده قرار میگیرد. بسته به موقعیت قالب (عمودی یا افقی) ماشینآلات ریختهگری پیوسته هم عمودی یا افقی نامیده میشوند. ماشینهای ریختهگری پیوسته، به سه روش به کار گرفته میشوند. این روشها عبارتاند از:

1- ریختهگری پیوسته عمودی با ناحیه انجماد ثانویه عمودی و برش شمش در وضعیت عمودی.

2- ریختهگری پیوسته عمودی با ناحیه انجماد ثانویه عمودی، خمش شمش به جایگاه افقی و برش آن در وضعیت افقی.

3- ریختهگری پیوسته خمیده با ناحیه انجماد ثانویه خمیده با شعاع خمیدگی ثابت و یا متغیر و برش شمش در وضعیت افقی.

ریختهگری فولاد معمولا در ماشینآلات ریختهگری پیوسته عمودی انجام میپذیرد. در این روش فلز مذاب، با تحت کنترل نگه داشتن سطح مذاب به صورت مداوم با سرعت و وزن ثابت به قالب مسی ریخته میشود. قالب، با آب سرد میشود که منطقه خنککننده اولیه را تشکیل میدهد. در هنگام ریختهگری برای جلوگیری از چسبندگی شمش به دیواره قالب، حرکت نوسانی عمودی با دامنه نوسان 15 تا 30 میلیمتر به قالب اعمال میشود.

شرکت فیتکو با دانش بر سخت و هزینهبر بودن این فرآیند، بهترین راهکارها و تجهیزات صنایع فولاد و معدن در این زمینه را تامین و ارائه میکند.

تاندیش صنعتی

پاتیل، توسط جرثقیل به برج پاتیلگردان و از آن جا به بالای تاندیش (Tundish) منتقل شده با باز شدن دریچه کف پاتیل، مذاب به داخل تاندیش تخلیه میشود. یکی از وظایف تاندیش کاهش دمای فلز مذاب و در نتیجه کاهش سیالیت آن است. وظیفه دیگر آن، تامین مذاب مورد نیاز برای کارکرد پیوسته دستگاه در حین تعویض و گردش پاتیلها است. علاوه بر اینها، مقدار تزریق فلز به قالبهای ریختهگری هم توسط تاندیش تنظیم میشود.

استرند

در طی خنککاری قالب، یک لایهی نازک فلز که در مجاورت قالب قرار دارد منجمد میشود، این لایه را استرند مینامند. درون استرند همچنان فلز به شکل مذاب قرار دارد.

سیستم کنترل و نظارت در ریختهگری پیوسته

بهمنظور جلوگیری از به وجود آمدن عیوب در تختال حاصل از ریختهگری پیوسته، لازم است کنترلهای دقیقی از طریق تنظیم آنالیز شیمیایی و ارسال ذوب با سوپرهیت، در ناحیه فولادسازی و ریختهگری پیوسته بر پارامترهای ذوب در واحد متالورژی ثانویه صورت گیرد. همچنین نظارت و کنترل بهتری بر پارامترهای ریختهگری همچون تنظیم سرعت ریختهگری متناسب با دمای ذوب درون تاندیش، تنظیم میزان پاشش آب و خنککنندگی ثانویه تختال، تنظیم شیب قالب و ... انجام شود.

سیستم نوسان دهنده هیدرولیک قالب

این سیستم مجهز به فنرهای تخت همراه با دو سیلندر هیدرولیک است. این تجهیز قابلیت ایجاد امواج سینوسی و غیر سینوسی را دارد. دامنه، فرکانس و شکل موج ایجاد شده میتواند بصورت پویا تنظیم شود. این تجهیز باعث عدم چسبندگی و ایجاد روانکاری بین صفحات مسی قالب و مذاب می شود که نتیجتاً افزایش کیفیت سطحی قالب و تختال را در پی خواهد داشت.

سیستم اسلاید گیت

سیستم اسلایدگیت یا دریچه کشویی، برای کنترل جریان مذاب از پاتیل به تاندیش و از تاندیش به قالب ریختهگری پیوسته، طراحی شده است. برای اینکه تاندیش سرعت ریختهگری دلخواه و یکنواخت را در ماشین ایجاد کند باید سطح مذاب در تاندیش کنترل شود. با حرکت صفحات سیستم اسلایدگیت، اندازه منفذ ورودی مذاب و در نهایت سرعت ورود مذاب به تاندیش تغییر میکند.

فرآیند برش

ماشین برش، مشعلی اتوماتیک است که با استفاده از گاز متان و اکسیژن، برش تختال را در ریختهگری پیوسته انجام میدهد. اندازهگیری طول تختالها با استفاده از دوربین مادون قرمز و چرخهای اندازهگیر نصبشده روی ماشین برش انجام میشود. این ماشین مجموعهای از سیستمهای کنترل موقعیت، درایو، موتور، گیربکس، کلمپهای نگهدارنده، بیرینگها، شیر، نازل، کنترل کننده فلوی گاز، تجهیزات خنککننده و ... است. این دستگاهها در انواع خودکار، نیمه خودکار و دستی ساخته میشوند. پس از گرفتن استرند توسط کلمپها، از آنجا که ریختهگری پیوسته قابل توقف نیست، مجموعه کلمپ و مشعل برش همراه با حرکت محصول ریختهگری پیوسته حرکت میکند. در حین حرکت، برش متقاطع بیلتها توسط مشعلهای خطی انجام می شود. پس از اتمام فرآیند برش، کلمپ جدا میشود و دستگاه توسط موتور بر خلاف جهت ریختهگری به موقعیت شروع، باز میگردد. سیکل بعدی برش پس از دریافت سیگنال برای چرخه بعدی دوباره شروع میشود.

تجهیزات و دستگاههای مارکزنی در ریختهگری پیوسته

این تجهیزات دارای انواعی متفاوت است که مارکزنی را در کناره های تختال یا مقطع برش آن، انجام میدهد:

Punch marking machines

این دستگاه در دو نوع مغناطیسی و نیوماتیکی موجود است و سر علامتگذاری ماشین به یکی از این دو روش، حرکت میکند. علامت گذاری با ضربه پینهای روی هد، انجام میشود.

Dot paint marking machine

این دستگاه برای علامت گذاری ورق، اسلب ها، بیلت و ... در محیطهای سخت فولادسازی طراحی شده و بر اساس علامت گذاری با رنگ توسط 7 یا 9 نازل ساخته شده است. شرکت فیتکو این ماشین را از گروه صنعتی Alpine و با برند زیرمجموعه آن، یعنی NUMTEC ارائه میکند. اندازه نقاط و مقدار رنگ به راحتی در نازل علامتگذاری قابل تنظیم است. این دستگاه توسط یکPLC نوع S7 زیمنس کنترل می شود.

Hot spray marking machine

دستگاه مارکینگ با اسپری داغ برای علامتگذاری اسلبها، بلومها و... در محیطهای سخت کارخانههای فولادسازی طراحی شده است. علامتگذاری با دمیدن فلز مایع که با قوس الکتریکی ذوب میشود، انجام میگیرد.

نوشتههای ایجاد شده توسط این ماشین با دوام طولانیمدت معروف هستند که بسته به نیاز مشتری میتواند اندازه و تعداد خطوط آن متفاوت باشد. سر علامت گذاری در محور x و y توسط سرووموتور هدایت میشود. این دستگاه توسط یک PLC نوع زیمنس S7 کنترل میشود.

Metal powder marking machine

در این دستگاه علامتگذاری با دمیدن پودر فلز و شعله مشعل برای ذوب آن در سطح محصول انجام میشود. ماشینهای علامتگذاری پودر فلز بهویژه با علامتگذاری کاراکترهای بادوام، شفاف و روشن متمایز میشوند که بسته به نیاز مشتری میتواند اندازه و تعداد خطوط متفاوت باشد. مشعل علامتگذاری توسط در محور x و y توسط موتورهای سروو هدایت میشوند. این دستگاه توسط یک PLC نوع کنترل میشود.

IJ InkJet Marker

دستگاه مارکینگ InkJet برای علامتگذاری ورقها و محصولات بلند با پاشش رنگ طراحی شده و نشانههای با وضوح بالای آن با کاراکترهایی تا اندازه 3 میلیمتر امکان علامتگذاری حتی روی لبههای جانبی محصولات نازک را فراهم میکند.